前回のpart2では、削りや磨きに関する以下のワードの1つである<研削加工>についてご紹介しました。

part1で説明した<研磨加工>との違いを感じていただけたかと思います。

最後のpart3では、残りの<切削加工>について学んでいきましょう。

~ part3 切削加工って何?切削加工の目的と方法を知ろう!~

切削加工では専用工具を用いることで、対象物に穴をあけたり、溝を作ったりすることが可能です。

切削加工の主な目的は、用途にあった形状や理想のサイズに加工することです。

不要な部分を除去することから除去加工とも表現されます。 削る方法や使用する専用工具によって、

切削加工も<フライス加工>や<旋盤加工>、<穴あけ加工>など異なる呼称で表現されます。

切削加工のメリットは、何と言っても短時間で複雑な形状へ加工することが可能なところです。

その他にも多くのメリットがあり、例えば、幅広い種類の素材を加工することが可能なことが挙げられます。

アルミ、ステンレス、鉄などの金属から、プラスチックや樹脂などの非金属まで加工が可能です。

さらに、切削加工では基本的に1つずつ加工されるので、小ロットの生産でもコストを抑えて製作しやすいのが特徴です。

・切削加工のメリット

① 短時間で複雑な形状に加工をすることができる。

② 様々な素材で加工ができる。

③ 小ロット生産も安いコストで生産できる。

一方、そんな切削加工にも弱点はあります。

小ロット生産に向いているため、量産になると加工に多くの時間がかかりコストが高くなってしまうのです。

・切削加工のデメリット

④量産に向いていない。

先程ふれた専用工具にも様々な種類がありますが、その中でも最も有名な切削工具の1つがバイトです。

バイトの基本構造は刃先と柄に分かれており、工作機械に柄の部分を固定し、刃先を素材と接触させて加工を行います。

刃先の材質には、超硬合金・セラミックス・ダイヤモンド焼結体などがあり、加工対象に合わせて選択します。

切削加工の種類とは?切削加工に使用する工具

先程説明したように、切削加工では、目標がどのような形なのかによって、加工法や工具が異なります。

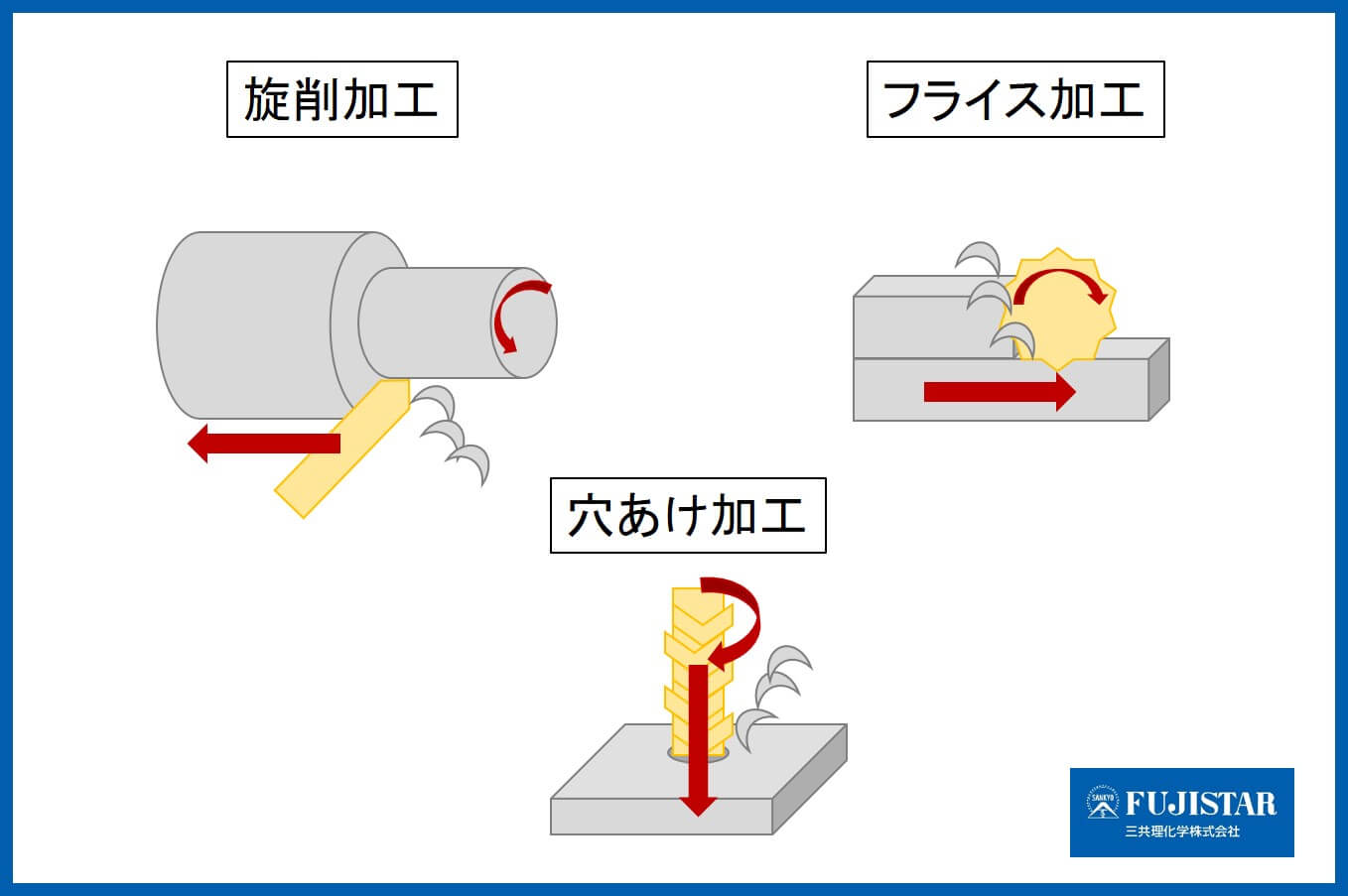

・旋削加工

対象物を回転させ、専用工具“バイト”を対象物に当てて、外周を削る加工法です。

・フライス加工

専用工具“フライス”を回転させ、固定させた対象物に当てることにより材料を削る加工法です。

・穴あけ加工

“ドリル”と呼ばれる専用工具を回転させながら対象物に当てることで、削りながら穴をあける加工法です。

このように切削加工にも複数の種類があり、対象物のどの部分を削るのかによって加工法を使い分ける必要があります。

研削加工の特徴~研磨加工・切削加工との違いは?

以前ご紹介したように<研磨加工><研削加工><切削加工>の3つはすべて除去加工(不要な部分をそぎ落とす目的の加工)です。

まずはじめに、製品の形状を作り出す段階では<切削加工>が用いられます。

元の原料からおよその目的の寸法で切り出すようなイメージです。

その後の<研削加工>では、 先程の<切削加工>のように大きく形状を変える作業はしません。

<研削加工>は寸法精度を上げるために施されるのです。

最後に付加価値(外観向上)や精度が求められる場合には必要に応じて、仕上げとして<研磨加工>を行ないます。

目的とする寸法や、要求精度により加工法も使い分けがなされているのです。

今回は<切削>とは何なのか簡単に説明をしました。

全3回を通して、似ている言葉のように感じる<研削加工>、<研磨加工>、<切削加工>の、目的や種類、仕上がりに違いがあることがお分かりいただけたかと思います。

同じ削りや磨きを表す言葉の微妙な違いを理解すれば、ワークはもちろん研磨の技術も向上するはずです。

研磨に関して関心がある方は、是非三共理化学株式会社までお問い合わせください。

――――――――――――――――――――――――――――――――――

研磨のことなら三共理化学株式会社にお任せください!

◆研磨材から研磨装置まで幅広く取り揃えております◆

◆安心安全の国内生産、ベルト、ロール、シート様々な形状に対応◆

研磨方法やお見積りなどお気軽にご相談ください。

――――――――――――――――――――――――――――――――――